正航儀器介紹烘箱內腔結構的試驗方法以及性能試驗

1 材料試驗

查驗材料質量證明書。當不能證明時,按相應標準進行復驗。

2 外觀試驗

2.1 目測箱體外表面平度。

2.2 目測烘箱內壁焊接質量。

3 性能試驗

3.1 查驗溫度驗證孔。

3.2 查驗烘箱內腔結構及有無不易清洗的死角及表面質量,查驗排水情況。

3.3 查驗新風補償口、排濕口及排濕風門開啟位置的刻度標識。查驗過濾器質量證明書。‘

3.4 查驗烘車、烘盤的結構和表面質量,手推烘車檢驗移動性能。

3.5 關閉箱門,接通電源, 啟動風機正常運轉,用肥皂液涂抹在密封圈位置,查驗是否有氣泡產生。

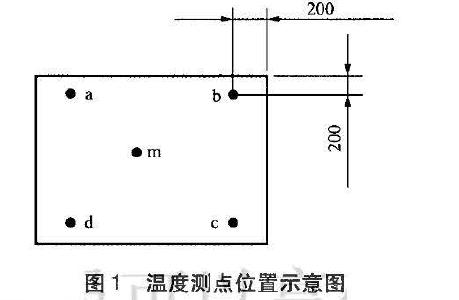

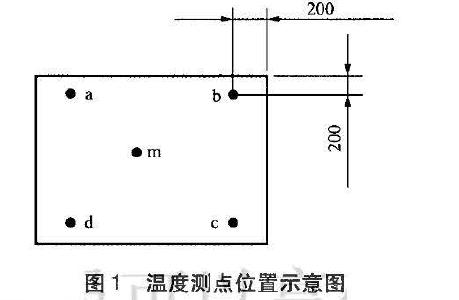

3.6 烘箱負荷工作3h 后,在烘箱兩側面分別測出五點的溫度值并記錄,取各測點溫度的算術平均值與環境溫度比較,評定溫升。測點位置如圖1 所示,中間一點為烘箱側壁中心位置,其余四點分別為壁面形成上下直角處內200mm 處。

3.7 啟動風機運行30min ,查驗其運轉狀態。

3.8 查驗烘箱分風板、風機、換熱器是否易拆卸、清潔。

3.9 在負荷運轉現場, 按GB/T 16769 的規定測試噪聲。

3.10 空載啟動蒸汽加熱或電加熱烘箱,用秒表測量烘箱從環境溫度升至工作溫度的時間。

3. 11 按GB 12158-2∞6 中規定的方法,用電阻儀測量烘箱靜電接地體的接地電阻值。

3.12 空載熱分布按附錄A 的規定進行試驗。

3.13 設定烘箱的加熱溫度為140~ ,用熱電阻和測溫儀組成溫度檢測裝置,置人烘箱的同一頓測點,啟動烘箱空載運轉,當加熱溫度達到設定值后,觀察溫度測試裝置溫度顯示值的波動范圍。試驗合格后,另設調控范圍內的兩檔溫度值,重復以上試驗,證明烘箱溫度可調可控。然后人為將溫度升至高于設定值上限時,查驗超溫自動報警功能。

4 電氣安全試驗

4.1 電氣系統保護聯接電路的連續性按GB 5226. 1-2008 中的18.2.2 的規定進行試驗。

4.2 電氣系統絕緣電阻按GB 5226. 1 -2008 中18 .3 的規定進行試驗。

4.3 電氣系統耐壓按GB 5226. 1-2008 中1 8. 4 的規定進行試驗。

4.4 電氣系統的按鈕按GB 5226 . 1-2∞8 中10.2 的規定進行檢驗。

4.5 電氣系統的指示燈和顯示器按GB 5226. 1-2008 中10 .3 的規定進行檢驗。

4.6 電氣系統的配線按GB 5226. 1-2∞8 中第13 章的規定進行檢驗。

4.7 電氣系統的標記、警告標志和參照代號按GB 5226. 1-2008 中第16 章的規定進行檢查。

4.8 電氣控制系統采用PELV 作保護的按GB 5226.1-2∞8 中6.4 的規定檢查。

5 干燥性能試驗

5.1 干燥強度按附錄B 規定的試驗方法進行試驗。

5.2 電加熱能耗按附錄C 規定的試驗方法進行試驗。

5.3 蒸汽加熱能耗按附錄D 規定的試驗方法進行試驗。

6 檢驗規則

6.1 檢驗分類

產品檢驗分出廠檢驗和型式檢驗。

6.2 出廠檢驗

6.2.1 產品出廠檢驗按表1 規定的項目由制造單位逐臺進行,檢驗合格并附有產品合格證后方能出廠。

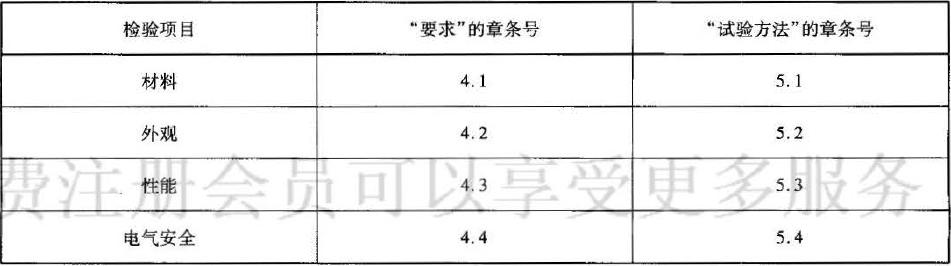

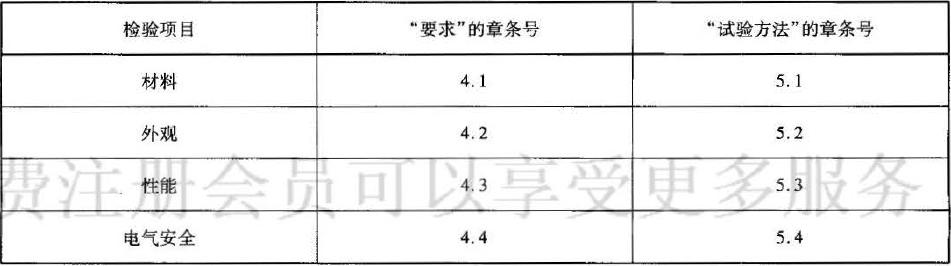

表1出廠檢驗項目

6.2.2 烘箱在出廠檢驗過程中,如發現有不合格項時,允許退回修整后進行復檢,復檢不合格的,定該產品為不合格品。

6.3 型式檢驗

6.3.1 檢驗條件。

有下列情況之一時,應進行型式檢驗:

a) 產品試制定型鑒定或投產鑒定時;

b) 正式生產后, 若結構、材料、工藝有較大改進, 可能影響產品性能時;

c) 停產1 年及以上再次生產時;

的出廠檢驗結果與上次型式檢驗有較大差異時;

e) 正常生產時, 每隔3 年應進行一次型式檢驗;

f) 國家質量監督檢驗部門及產品認證機構提出型式檢驗要求時。

6 .3.2 檢驗項目。

型式檢驗的項目為本標準的全部檢驗項目。制造廠不具備試驗條件的項目,允許在用戶生產現

場進行。

6.3.3 抽樣。

型式檢驗的樣機應從出廠檢驗合格的產品中抽取, 按GB/T 10111 一2008 規定的方法抽取10%作為樣機,至少抽1 臺,檢測1 臺。

6.3.4 判定規則。

型式檢驗中各項檢驗結果都符合本標準要求時,判定型式檢驗合格。檢驗中若電氣安全性能的

保護聯接電路的連續性、絕緣電阻及耐壓試驗發現有一項不合格, 即判定該產品型式檢驗不合格。其他項如發現不合格時, 允許在取樣產品中加倍測試不合格項,如檢驗結果仍未達到本標準要求時,則判定該產品型式檢驗不合格。